智能制造領域政策持續出臺,中國制造業逐漸向智能制造方向轉型。智能制造趨勢下,更準確、更高效、更安全的完成生產是生產企業孜孜不倦的追求。與傳統人工作業相比,機器人不僅作業精度高、工作效率高、工作時間長,而且能夠幫助企業降低用人成本,并提升產品質量水平,可謂是一舉多得。因此,引入機器人等自動化、智能化設備成為許多企業的選擇。

本期講述的是某汽車龍頭企業案例。在汽車總裝底盤零部件的品質檢查中,涵蓋懸架支柱、穩定桿、螺旋彈簧等合計20處檢查要求,對人的依賴程度較高。該企業通過歐姆龍方案,成功升級產線,實現自動化。

實現價值

當前,大部分企業處于智能化探索階段,該汽車龍頭企業依賴歐姆龍技術方案,原本平均每條產線的檢測環節至少需要2人,現可以實現無人化生產。在熟練工缺乏、人工成本上升的背景下,無人化生產幫助企業極大的節約成本,提高生產效率和品質。

后疫情時代,保持安全社交距離的新型生產方式需求不斷攀升。歐姆龍智能化技術方案,省人化的同時保證了安全生產,解決了減少生產現場人員聚集的社會課題。

通過引入歐姆龍智能化技術方案,對于促進汽車行業生產變革提供了新的解決思路。歐姆龍用技術方案推動產業升級,讓制造業走入智能化時代。

課題

1、檢查項目過多

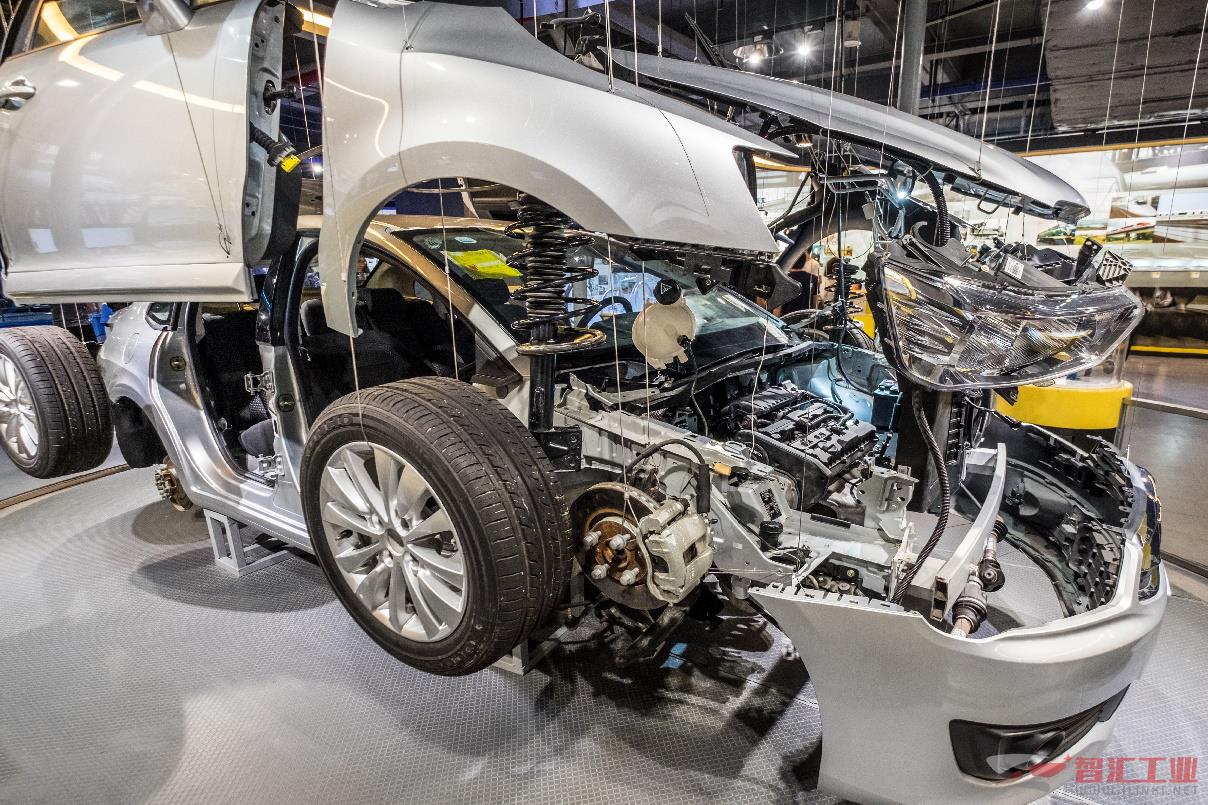

汽車底盤零部件的品質篩查工序包含:懸架支柱、穩定桿、螺旋彈簧、減震器、傳動軸隔熱墊、后橋減震腳墊、出氣標簽合計20處篩查要求。

2、容易出現漏檢、誤檢

由于檢查量的巨大,依賴于人工進行零部件品質篩查時,難免受疲勞、環境等因素影響,出現漏檢、誤檢等情況。

3、存在安全隱患

最重要的一方面,工作人員在檢查底盤局部位置時,人員可能與牽引鏈之間產生碰擦,存在較大安全隱患。

解決方案

?通過歐姆龍的NJ/NX系列作為邏輯控制系統,與TM協作機器人進行通訊指揮檢查工作。

TM系列機器人旨在實現與人和機器的協同工作,將工作人員從重復性作業中解放出來,確保操作人員安全,并提高生產效率。

?汽車底盤自動化檢查

ZS系列位移傳感器檢查汽車底盤位置,告知PLC。

FH系列圖像處理系統讀取車型條碼信息,將檢查結果一一對應上傳至PLC,PLC上傳服務器。

(審核編輯: 小王子)

分享