磨床是金切行業的一個重要分支,機械零件加工精度及表面粗糙度的要求日益提高,磨削加工的地位越來越重要。由于磨床涉及到很多復雜的工藝要求,通用的機床數控系統難以實現磨床的復雜工藝。因此,磨床種類特別繁多,常見的磨床種類就包括外圓磨床、平面磨床、內圓磨床、工具(刀具)磨床、無心磨床、非圓磨削機床、軋輥磨床、復合磨削加工單元、立式磨床等等。數控外圓磨床,又包括多軸數控、多軸聯動的數控外圓磨床。

磨床行業的發展趨勢是:磨削加工的高效化、直接驅動、在線測量與控制磨削過程、量儀在線監控。

目前,國內磨床的數控化率低,磨床數控系統大都依賴進口。因此開發出適合的磨床數控系統,實現普通外圓磨床的數控化,對提高我國機床的現代化水平,具有非常重要的意義。

在此背景下,本文以華中世紀星數控系統為二次開發平臺,開發了外圓磨床數控系統。本系統根據加工工件輪廓形狀,用一系列直線和圓弧描述成型砂輪的外形輪廓,實現砂輪定型和砂輪修整;采用徑向量儀主動測量技術,實現外圓磨加工的主動在線測量;利用端面量儀,實現工件坐標原點的自動精確定位;通過對磨削加工工件計數,實現砂輪自動修整,并對砂輪原點和工件坐標原點進行自動補償。從而,實現從砂輪定型、工件坐標原點定位、磨削加工、砂輪修整、砂輪原點和工件坐標原點自動補償的全自動加工控制過程。在汽摩部件廠家的現場一定時期的使用和實際檢測表明,本系統自動化程度高、加工精度高、加工效率高,而且精度穩定性好。如圖3所示,加工一個零件僅需35s,加工零件的外圓尺寸、外圓錐度、錐高、錐角、圓度的精度達到1μm,完全符合用戶需求。

開放式數控平臺簡介

華中世紀星開放式數控系統的體系結構

華中世紀星開放式數控系統是建立在總線基礎上的模塊化設計的拓撲結構,它采用標準總線技術解決了硬件公用及結構可拓撲的問題,采用開放化、模塊化、標準化的結構設計解決了硬件的標準化問題。

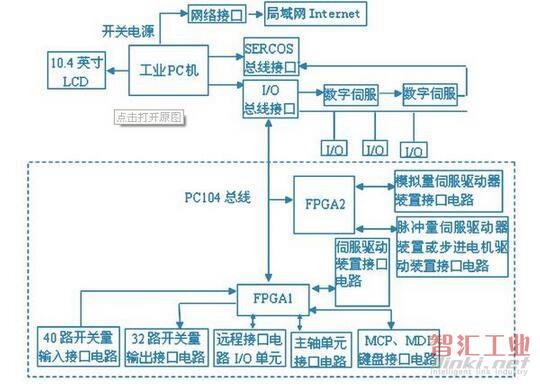

世紀星數控系統的硬件結構如圖1所示。

圖1 華中數控系統硬件體系結構圖

將開關量接口電路,mcp、mdi鍵盤接口電路,進給軸接口電路,主軸接口電路都集成在一塊“世紀星”主板上。其核心器件是actel 公司的fpga芯片,為滿足cnc裝置對開放性的要求,“世紀星”主板采用雙fpga設計。一個fpga芯片負責控制開關量接口電路,mcp、mdi鍵盤接口電路,主軸接口電路,伺服驅動裝置接口電路(接華中數控系統股份有限公司開發的hsv-16系列交流伺服驅動裝置);另一個fpga芯片負責控制脈沖量伺服驅動裝置或步進電機驅動裝置接口電路,模擬量伺服驅動裝置接口電路。兩個fpga芯片通過pc104總線由研華工業pc機控制。

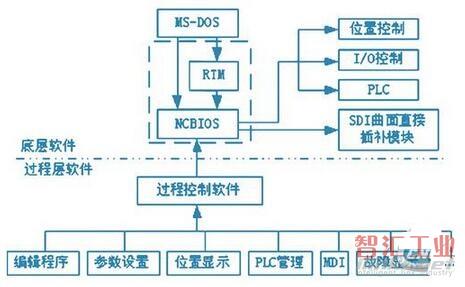

世紀星數控系統以dos 操作系統為軟件支持環境,實現了一個開放式的數控系統軟件平臺,提供了一個方便的二次開發環境,能夠供不同的數控系統靈活配置、使用,并提供了一種標準風格的軟件界面。其軟件結構如圖2所示:

圖2 世紀星開放式數控系統軟件結構

圖2中的底層軟件為數控系統的軟件平臺,其中的rtm 為自行開發的實時多任務管理模塊(由于ms-dos 為單任務、非實時性操作系統),負責cnc 系統的任務調度和管理,ncbios為基本輸入、輸出系統,管理cnc 系統所有的外部控制對象,包括設備驅動程序的管理(對應不同的硬件模塊,應用不同的驅動程序,故更換模塊只需更換驅動程序,配置很靈活)、位置的控制、 PLC 的調度、實時插補計算和內部監控等。rtm 和ncbios 也可以統稱為世紀星數控系統的ncbase,如圖2中的虛線框所示。過程層軟件(或稱上層軟件)相當于前后臺型軟件結構中的背景程序,通過ncbios 把它與底層軟件隔開,使得過程層軟件不依賴于硬件,為適應不同的系統,只需改動過程層軟件即可。底層軟件也可分為系統內核層即ncbase和內核功能接口層,即解釋、插補、軸控制等。

過程層軟件(或稱上層軟件)負責零件程序的編輯、解釋,參數的設置,plc的狀態顯示,圖形仿真、mdi及故障顯示等任務的完成。通過ncbios把它與底層軟件隔開,使得過程層軟件不依賴于硬件。為適應不同的系統,只需改動過程層軟件即可。

開放式平臺上專用系統的二次開發

開放式數控系統普遍采用模塊化、層次化的結構,通過各種形式向外提供統一的應用程序接口(api),并允許用戶根據需要進行選配和集成,更改或擴展系統的功能迅速適應不同的應用需求,而且,組成系統的各功能模塊可以來源于不同的部件供應商并相互兼容,這就使得在開放式數控平臺上的二次開發得以簡便快捷。

基于華中世紀星開放式數控平臺的專用設備數控系統采用與通用數控系統相同的硬件體系結構,由于采用的伺服單元、位置單元以及所需i/o點數的不同,在具體的實現上略有差異,這種差異通過分別在系統配置文件(ncbios.cfg)中設置相應的驅動程序和在plc程序中根據具體要求進行點位控制編程來克服。對于不同的應用系統,可采用不同的位置接口單元。當伺服單元為數字式交流伺服單元時,位置接口單元可采用標準rs232串口;當采用模擬式交流伺服單元時,位置接口單元可用位置環板;當用步進電機作為驅動時,位置接口單元可采用多功能接口板。相應的板卡都己經模塊化,直接插入ipc對應插槽內即可實現不同的伺服系統功能。二次開發專用系統硬件擴展十分方便,硬件平臺體現了很好的開放性。

專用設備數控系統的控制軟件是在華中數控世紀星開放式數控平臺上進行的二次開發,主要解決以下幾個方面的問題:

被加工對象的描述,之所以要對通用的數控系統進行二次開發,獲得特殊設備的數控系統,是因為絕大多數特殊設備其加工過程具有一定的特殊性和其內在某種規律性,采用通用的數控加工描述語言對其進行表達時,存在著表達復雜甚至難以表達等問題。近年來開發出的各種圖像數控編程系統、數控系統與各種計算機輔助設計如(cad)或三維實體造型系統(如pro/e、ug等)的接口,工藝卡式的數控編程系統等,都是為了擴充數控系統的加工描述能力,使通用的數控系統通過編程擴展可對各種特殊加工進行方便、靈活、快捷的編程表達;

對刀是生成正確加工代碼的前提,對刀問題是數控加工中的一個重要的問題,對刀點的誤差會造成加工出的工件不合格,甚至引起加工干涉等。在cimt07上國外廠商展出的各種數控機床中,不少機床采用精密測量裝置對刀及測量工件的尺寸,其自動化程序和對刀精度較高。在我國的機床中,為了降低機床的成本,一般采用機械式的對刀裝置,對刀精度較低。必須在控制軟件中允許對加工數據進行修改,以補償對刀誤差,同時還可以部分補償機床因熱變形和彈性變形等各種因素引起的誤差。

加工過程中的控制是專用設備控制軟件開發的重要方面,不同的設備有不同的使用要求,不同種類的工件有不同的工藝要求,在加工過程中有不同的控制要求,且精度較高的機床往往要求在加工的過程中引入各種測量信號對加工過程進行實時控制。應根據具體情況對加工控制進行合理的規劃和設計。專用設備的加工控制是通過調用華中數控世紀星開放式數控平臺的ncbios提供的接口函數對軸進行運動控制,與針對不同設備設計的plc所實現的邏輯控制相配合實現的。

本系統的開發環境主要包括,世紀星的軟件系統基于dos平臺,采用c,c++程序語言編寫,在borland c++3.1編譯器里編譯調試。

普通外圓磨床的基本結構

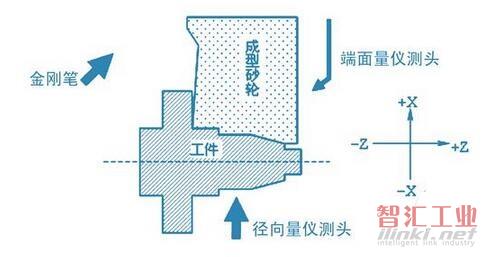

圖3 磨床的坐標系以及磨床的五個主要部件

如圖3所示,外圓磨床的5個主要部件包括:成型砂輪、工件、金剛筆、端面量儀測頭和徑向量儀測頭。

其中金剛筆固定在頭架上,因此,金剛筆和工件之間的相對位置是固定的。端面量儀固定在砂輪架上,因而,砂輪和端面量儀測頭之間的相對位置是固定的。以頭架(金剛筆、工件)為固定參照物,成型砂輪在機床坐標系下沿x軸和z軸運動。機床坐標系下的x軸和z軸的方向如圖3。

成型砂輪的圓周面輪廓與加工工件所要求的輪廓形狀精確一致,通過一次磨削加工循環,就可以完成對工件的加工。

金剛筆用來對新砂輪進行定型修整,把新砂輪修整為所希望的形狀。此外,磨削加工中,成型砂輪不斷磨損而變鈍和失去形狀,需要用金剛筆對成型砂輪進行輪廓修整,使之變得鋒利和恢復到所希望的形狀。顯然,對砂輪進行定型或修整之后,必須調整工件坐標原點和砂輪原點,以使修整后的砂輪仍然能加工出合格的零件。

工件安裝在頭架和尾架之間的頂尖上。一般來說,工件軸線即為工件坐標系z軸。但是,由于工件頂尖孔的大小的影響,每次安裝一個待加工的工件,工件坐標原點會沿z軸方向發生偏移。因此,每安裝一個工件都需要對工件坐標原點的z坐標值進行重新設定。

端面量儀就是用來對工件坐標原點的z坐標值進行重新設定的。如圖3所示,令端面量儀測頭伸出到超過成型砂輪圓周面的位置,移動砂輪架,令端面量儀測頭沿z方向逼近并輕觸工件的某個端面,即可對工件坐標原點的z坐標值進行重新設定。

徑向量儀測頭用來對工件直徑進行在線測量,以確保加工精度。

外圓磨床的運行動作主要包括三個部分:

磨削加工

即砂輪在按照程序指定的軌跡運動,并對工件進行磨削加工。具體包括三種磨削加工類型;

切入磨:即砂輪對準工件的加工部位,沿x軸負方向運動,對工件圓周面進行磨削;

縱磨:第一步,砂輪運動到工件的加工部位的z軸起始位置;第二步,砂輪沿x軸負方向運行一個步長;第三步,沿z軸運動到工件加工部位的z軸終止位置;第四步,砂輪再沿z軸運動到工件加工部位的z軸起始位置,重復步驟2、3、4對工件圓周面進行磨削,直到工件尺寸達到加工要求;

端面磨:即砂輪運動到工件的加工部位,沿z軸負方向運動,對工件端面進行磨削。

砂輪定型

即金剛筆按照指定的軌跡運動,對一個新砂輪進行修磨,使這個新砂輪具備所需要的特定形狀。對圖3而言,就用金剛筆對新砂輪進行修磨,使新砂輪具有如圖3中的砂輪的形狀輪廓;

砂輪修整

即金剛筆按照成型砂輪的輪廓線,對成型砂輪的輪廓進行修磨,使之精確地與所要求的形狀相符。

成型砂輪的定型與修整

數控磨床相對于非數控磨床的一個顯著的特點是,能根據計數器設定或操作指令自動修整砂輪,砂輪修整原點和工件原點會因砂輪修整而發生變化,系統應自動修正修整原點和工件原點的值,維護砂輪數據和加工數據的統一性。

砂輪修整包括定型修整和修整兩種類型:

定型修整用于初次修整砂輪,新砂輪必須定型修整后才能用于設置工件原點,即確定砂輪和工件之間的相對位置。砂輪定型修整后,砂輪與修整金剛石間的相對位置發生變化,應將變化量補在砂輪的修整原點上;

修整是指在磨削加工的過程中,砂輪磨損后對砂輪重新修銳以恢復砂輪的切削能力。砂輪修整后,不僅修整原點改變,更重要的是砂輪與工件間的相對位置出發生變化,對工件原點造成影響,將變化量補償在工件原點上后,可以免除重新設置工件原點。

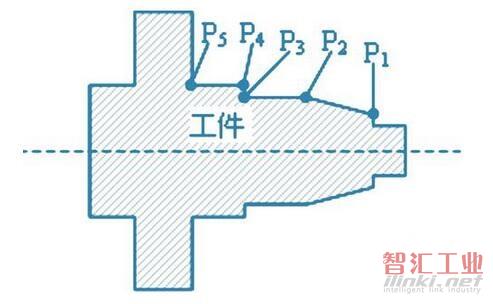

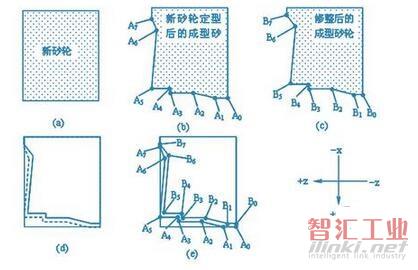

以圖3中的工件和砂輪為例,說明砂輪定型和砂輪修整過程中砂輪輪廓形狀的變化。把圖3中的工件單獨畫在圖4中,根據工件零件圖紙,可以標定工件需要加工的輪廓由控制點p1、p2、p3、p4和p5所界定的線段(圓弧)組成。因此,應該把成型砂輪的形狀設定為符合控制點p1~p5所界定的輪廓線的形狀。

圖4 加工工件輪廓形狀控制點

圖5 砂輪定型和修整中砂輪輪廓外形的變化

圖5是砂輪定型和砂輪修整中砂輪輪廓外形的變化。圖5(a)是一個新砂輪,圖5(b)是新砂輪定型后的成型砂輪,其中控制點a1~a5所界定的砂輪輪廓與工件零件圖紙上p1~p5點所界定的輪廓完全一致;圖5(c)是修整后的砂輪,其中控制點b1~b5所界定的砂輪輪廓與工件零件圖紙上 p1~p5點所界定的輪廓完全一致;圖5(d)則把圖5(a)、圖5(b)和圖5(c)中的新砂輪輪廓、新砂輪定型后的成型砂輪輪廓和修整之后的成型砂輪輪廓畫在一起。其中,點虛線代表新砂輪輪廓,短劃虛線代表新砂輪定型后的成型砂輪輪廓,實線代表修整后的成型砂輪輪廓;圖5(e)是則把圖5(b)和圖 5(c)中的砂輪輪廓控制點畫在一起,以便更清楚地看到新砂輪經過砂輪定型和砂輪修整等過程,外形輪廓所發生的變化。圖5(f)是金剛筆對砂輪進行定型和修整時的坐標系,即砂輪原點坐標系的坐標軸。金剛筆修磨砂輪時,以砂輪為參照物,所以,坐標軸的方向與圖3相反。為了與工件坐標系區別,砂輪坐標系坐標軸用小寫字母x和z表示。

砂輪的修整與砂輪修整原點密切相關,砂輪的定形修整或修整前必須先設置修整原點。設置砂輪的修整原點是為了確定砂輪和修整金剛石之間的相對位置,即當砂輪周邊(砂輪的x軸基準面)與修整器接觸時的x軸絕對坐標,當砂輪左端面(有效端面,即z軸基準端面)和修整器接觸時的 z軸絕對坐標。簡而言之,砂輪的基準點是砂輪的左下角點(如砂輪修整為圓角時,該點為虛點),金剛石修整器的基準點為右上角點,當機床運動到兩基準點相重合時,機床所在的位置即為砂輪修整原點。

在外圓磨床數控磨削系統中,砂輪的修整可以由程序和計數器共同進行控制,系統根據計數器的原理,設置了內嵌式的軟件計數器,具有普通計數器的功能如計數初值設置、計數值清零、設置值和計數值的顯示等,計數器是減法計數器,即每加工一個工件計數器自動減 1,由程序指令控制是否在計數值為零時自動修整砂輪。除計數器控制的砂輪修整外,也可由操作人員根據需要進行砂輪修整。

在所開發數控磨削系統中,根據砂輪修整的特點和要求實現上述各功能,還通過精確的兩軸聯動控制功能,實現了對砂輪圓角的修整,不需要傳統磨床修整圓角時所需的復雜機械裝置,提高了圓角修整的精度。

量儀在線測量與磨削加工

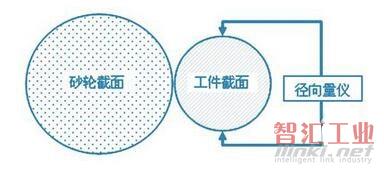

圖6 徑向量儀在線測量示意圖

如圖6所示,一對有彈性的徑向量儀測頭構成一個卡口,卡在工件待測部位的直徑位置上,隨著砂輪不斷逼近磨削工件,工件直徑逐漸變小,徑向量儀測頭形成的卡口不斷變小,依次觸發徑向量儀信號p21、p22、p23、p24。可以對徑向量儀進行設置,來確定工件直徑大小與徑向量儀信號p21~p24 的關系。

在使用徑向量儀的情況下,砂輪對工件進行切入磨的控制過程如下:

端面量儀測頭伸出,輕觸工件端面,調整工件原點z坐標zo;

在工件坐標系下,砂輪對準磨削加工部位;

砂輪快速逼近到工件;

徑向量儀測頭伸出;

砂輪以較快速度逼近工件,對工件進行粗磨,直到觸發徑向量儀信號p21;

砂輪以較慢速度逼近工件,對工件進行半精磨,直到觸發徑向量儀信號p22;

砂輪以極慢速度逼近工件,對工件進行精磨,直到觸發徑向量儀信號p23;

砂輪停留在當前位置,對工件進行光磨,直到觸發徑向量儀信號p24;

徑向量儀測頭縮回,工件加工計數器減1,砂輪退出。

端面磨不需要徑向量儀控制,端面磨可以用端面量儀在線控制磨削過程;縱磨可以用徑向量儀控制磨削過程,具體過程與切入磨相似,這里不再遨述。

此外,用戶還可以根據工件加工工藝的需要,將切入磨、端面磨和縱磨結合起來,在切入磨的過程中加入輕微的靠端面的動作,以滿足一些特定的工藝要求。

結語

以華中世紀星數控系統為開發平臺,探討了基于開放式數控平臺的專用機床數控系統的開發方法,在華中世紀星數控系統平臺上成功開發出了外圓磨床磨削加工數控系統。

外圓磨床數控系統所控制的對象主要包括5個部件:成型砂輪、金剛筆、工件、端面量儀測頭和徑向量儀測頭。

外圓磨床數控系統的參數主要包括:砂輪形狀參數、磨削加工參數、工件坐標原點、砂輪原點、砂輪左端面與端面量儀測頭之間沿z方向的距離。

本外圓磨床數控系統在實際應用中,可以根據加工零件計數,自動實現砂輪修整,并自動調整工件坐標原點、砂輪原點、砂輪左端面與端面量儀測頭之間沿z方向的距離。因此,操作人員在實際應用中,只需重復三個簡單動作:安裝工件、按循環加工按鈕、取下工件,即可高效率、高精度地快速加工工件。在汽摩部件廠家的現場一定時期的使用和實際檢測表明,本系統自動化程度高、加工精度高、加工效率高,而且精度穩定性好。如圖3所示,加工一個零件僅需35s,加工零件的外圓尺寸、外圓錐度、錐高、錐角、圓度的精度達到1μm,完全符合用戶需求。

(審核編輯: 智匯張瑜)

分享