1 引言

螺旋焊管是將低合金結構鋼或者低碳碳素結構鋼鋼帶由成型機組按一定的螺旋線成型角卷成管坯,再將管縫內外焊接起來制成。大口徑螺旋焊管主要用于石油、天然氣的輸送管線,焊管質量顯得尤為重要,而焊管質量的提高已不僅僅依賴于個別生產環節工藝的提高,更大程度上是對螺旋焊管機組乃至整個生產線的自動化程度的提高。我國螺旋焊管機組水平與國際先進企業相比,在自動控制方面還存在較大差距,信息化程度不高。依托于寶雞鋼管遼陽鋼管廠的大口徑螺旋焊管生產線數字化自動控制技術研究項目,主要研究大口徑螺旋焊管的剪切過程及原理,通過搭建基于PLC的硬件系統,編寫相應軟件,實現了焊管的自動優化剪切,并采用無線通訊方式,基本取代了以往的人工控制方式,大大提高了機組信息化自動化水平。

2 工藝流程及工作原理

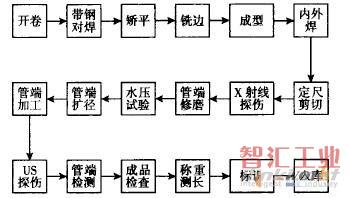

螺旋焊管生產工藝流程,如圖1所示。成卷帶鋼放人生產線后,通過開卷,對焊,矯平,銑邊等工位,進人成型機中成型與內外焊,再由飛剪小車完成剪切,已成型的螺旋焊管再經過x射線探傷,管端處理,水壓試驗,超聲波探傷,管端檢測,稱重測長等工位最終合格入庫。

圖1螺旋焊管生產工藝流程圖

其中成型機組成型和飛剪剪切是螺旋焊管生產的關鍵環節,根據螺旋焊管不同管徑設定相應的螺旋線成型角,成型機組進行成型,飛剪小車進行剪切,而在剪切環節往往由于人工控制剪切長度,切頭以后執行多次定尺剪切,最終切尾時預估不足,產生不滿足要求的廢管,造成了大量的帶鋼浪費。

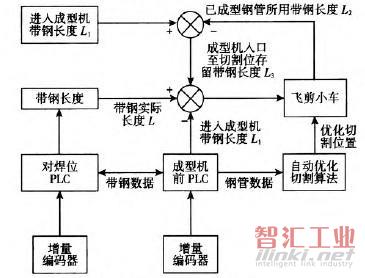

通過研究工藝流程,設計了一套軟硬件結合的自動優化剪切系統,采用PLC控制生產過程,實時采集實際生產數據與理論值相對比,實現螺旋焊管的自動優化剪切,不僅滿足了原有生產過程的所有要求,而且彌補了切尾時產生廢管的不足之處。系統的軟硬件結構框,如圖2所示。

圖2螺旋焊管自動優化剪切系統結構框圖

3 系統硬件設計

設計的螺旋焊管自動優化剪切系統硬件主要由機械結構和電控設備兩部分構成。

機械結構包括兩組安放增量編碼器設備的支架,一組設置在對焊工位,一組設置在成型機前,通過兩組編碼器采集生產數據,經過PLC處理得到實時的帶鋼信息。

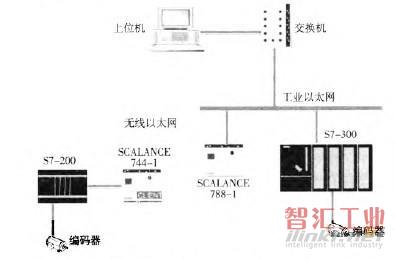

電控設備包括上位機,PLC和各種通訊控制模塊。系統硬件結構,如圖3所示。

圖3螺旋焊管自動優化剪切系統硬件結構圖

系統采用兩組PLC處理器,分別是西門子S7—200 CPU和S7—300 CPU,前者設置在對焊工位附近,后者在成型機附近,通過以太網模塊CP243—1、CP341-1和無線以太網模塊SCALANCE744-1、SCALANCE 788—1實現主從站通訊,其中S7—200 CPU為主站,S7—300 CPU為從站。計數器模塊FM350—1采集增量編碼器脈沖,得到實時的生產信息,兩組PLC完成數據采集、交換、處理和傳輸,實現螺旋焊管自動優化剪切控制過程。

4 系統軟件設計

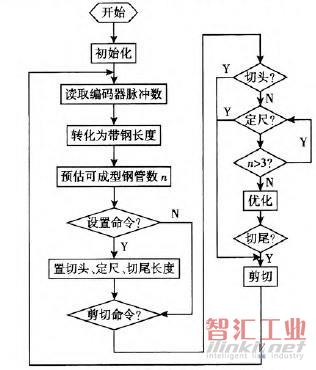

設計的PLC程序采用STEP 7軟件縮寫,上位機由WinCC6.2編寫監控界面。系統軟件結構由三部分組成,分別為S7—200程序,S7-300程序和WlNCC監控界面匿序。S7-200程序:高速脈沖計數,脈沖數轉化為帶鋼長度,與S7-300通過無線以太網進行數據交換等。S7-300程序:高速脈沖{寸數,脈沖數轉化為帶鋼長度,與S7-200通過無線以太網進行數據交換,計算開卷機到成型機前的長度、已成型鋼管的長度、鋼帶理論成型鋼管長度、鋼帶理論剩余長度等一系列長度計算與轉換。自動優化剪切控制程序聞,其軟件流程,如圖4所示。與WINCC通訊,交換實時數據。S7-200和S7_300中的高速脈沖計數采用不同方式,S7-200采用自身高速脈沖計數器讀取編碼器脈沖數,而S7-300采用FM350-1高速計數模塊讀取編碼器脈沖數,因此所編程序有所區別。WINCC監控界面程序:參數輸入/輸出顯示,輸入包括鋼卷重量,寬度,厚度,定尺剪切、切頭、切尾設定長度、成型鋼管管徑等。輸出包括對焊位到成型機前的長度、已成型鋼管的長度、帶鋼理論成型鋼管長度、帶鋼理論剩余長度等長度信息,已成型鋼管數量,鋼管管號等。工作過程監控,包括系統的啟動停止,各種操作模式的選擇,報警信息等。需要同S7—300通訊,實時的更新數據和顯示數據。

圖4螺旋焊管自動優化剪切程序流程圖

5 優化剪切算法

螺旋焊管成型機組成型各個公式如下:

成型角α:cosα=-B/(D-π)

螺距P:P=-B/sinα

螺旋焊管每米理論重量t:t=0.02466δ(D-δ)

單卷帶鋼理論可成型管長度L:L=T(1.03t)

式中:B-工作板寬(單位:mm);蝴管外徑(單位:mm);D—板厚(單位:mm);δ單卷帶鋼重量(單位:kg)。單根鋼管飛剪剪切規則如下:

(1)1 lm<剪切長度≤12.2m;

(2)8.5m<剪切長度<1 1m的成型管數量盡量少;

(3)不允許出現8m以下長度的成型管。

從以上公式和規則可以看出,無法事先知道單卷帶鋼展開后的準確長度,也就無法通過成型角α等參數轉化為準確的實際可成型鋼管長度,而只能通過單卷帶鋼重量T估計理論可成型鋼管長度。理論可成型鋼管長度存在著誤差,人工控制剪切時,單根鋼管長度全憑工人經驗做出判斷,經過切頭、定尺等步驟,在最后的切尾環節,往往由于預估不足,產生長度小于8m的廢管,日積月累造成生產上的極大浪費。

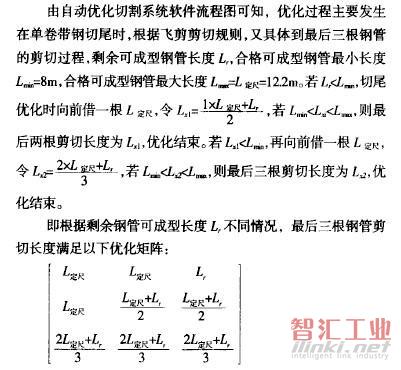

設計的自動優化剪切系統兩組PLC分別實時采集安放在對焊機和成型機前的編碼器脈沖,自動轉化為走過該工位的帶鋼長度,通過無線以太網交換數據,由S7—300處理得到實際已成型鋼管長度+對焊機到成型機前的帶鋼長度,結合理論帶鋼長度,理論可成型鋼管長度Lt,對焊機前帶鋼理論剩余長度等數據,提前計算得出剩余可成型鋼管長度,隨時準備切尾的自動優化,保證滿足剪切規則的情況下盡量不產生廢管。

采用該優化矩陣編寫程序,規范了程序結構,減小了編程難度。為了使整個工作過程連續起來,在計算時還要考慮當前鋼卷和下一鋼卷對焊位后需要剪切的長度,相當于下一鋼卷的切頭長度。

前期對以上自動優化剪切算法進行了大量仿真,符合預想的單根鋼管剪切要求。在現場安裝調試階段,自動優化剪切算法效果良好,但是也發現了問題,當Lr極小時,程序根據優化算法對最后三根鋼管進行處理,出現了Lx2<Lmin的情況,優化不能執行。針對這一問題,對算法做了相應改進,當Lr<0.2m時,將Lr添加到下一鋼卷的切頭長度中。避免了上述問題的再次出現,完善了自動優化剪切算法。

6 總結

隨著諸如“西氣東輸”等國家發展戰略工程的啟動,我國的油氣管道建設迅猛發展,對螺旋焊管的需求也日益增大,推動了各個焊管廠家生產技術的進步,提高了生產線自動化水平,生產效率大幅提升的同時保證了鋼管質量㈣。設計的自動優化剪切系統,PLC采集現場數據,通過無線以太網交換信息,實時控制生產過程,完成螺旋焊管的自動優化剪切過程。在寶雞鋼管遼陽鋼管長現場安裝調試后,效果良好,滿足生產要求,基本替代了以往人工操作,且很好地避免了不滿足長度要求的廢管產生,提高了生產效率,并且減少了不必要的成本浪費。系統提高了廠家螺旋焊管生產線的自動化水平,但是與國際先進螺旋焊管廠家相比,在數字化信息化方面還存在較大差距,仍需繼續努力,改進現場設備和控制算法,實現鋼管的生產信息跟蹤,生產過程記錄等功能。

(審核編輯: 滄海一土)

分享