1 引言

近年來,電解加工機床發展迅速。電解機床具有加工范圍廣、不產生切削力等優點,但在潮濕復雜的環境中,采用電解加工機床中專用控制電路的很容易受到腐蝕,甚至損壞。另外,常規的電解加工機床由于采用專用控制電路,當生產任務改變后,重新編寫程序很困難,適用性比較差。因此,采用通用PLC作為控制核心,一方面解決了控制器容易受到外部環境影響的問題,另一方面增加了系統控制的靈活性,當生產任務改變后,采用常規的PLC編程軟件重新編寫程序即可。由于PLC本身就是一個完整的單片機系統,所以本身具有輸入輸出保護、信號濾波等功能,所以利用PLC進行電解加工控制時,只需要設計控制對象和PLC的接口電路即可,化簡了硬件結構,降低設計、維修的難度。因此,基于PLC數控電解加工機床控制系統特點突出,應用前景廣闊。

2 基于PLC 數控電解加工機床控制系統構成

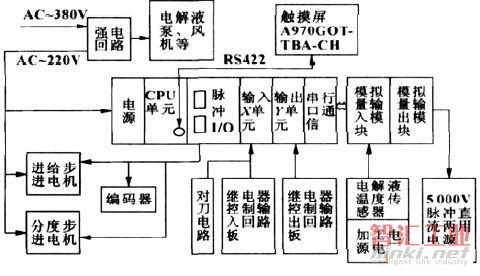

從系統構成的角度來講,基于PLC數控電解加工機床控制系統一般由控制單元、接口單元、執行部件和電源組成,具體如圖1所示。

圖1 系統硬件框圖

(1)系統控制單元。控制單元主要是指選定的PLC。本文就以三菱公司FX系列PLC為例,說明基于PLC數控電解加工機床應用的情況。另外,根據需要匹配功能模塊。由于PLC本身雖然能夠完成一定控制任務,但是要實現更復雜的控制功能,就必須擴展功能模塊。例如模擬輸入輸出模塊、通信模塊、溫度測量模塊、位置測量模塊等。它能實現對直流電源、電解液系統、位控單元、觸摸屏、對刀控制單元等的中央控制。另外,也可以采集外部的機床速度等信號,輸出電機等控制信號。功能模塊的安裝可有效提高系統的響應和控制能力。

(2)接口單元。主要包括控制面板、驅動電路、輸入信號的轉換電路等。電解加工機床一般采用觸摸屏作為顯示和控制部件并輔助按鈕和開關形成控制面板。另外,輸入信號必須轉換為AD模塊可以接受的電壓或電流,一般電壓為0-10V,電流為4-20mA。有些執行部件需要接口驅動電路,如電機等。

(3)執行部件。執行部件包括電解液泵、進給步進電機、分度步進電機、繼電器、交流接觸器、電磁閥等部件。通過PLC輸出執行令,執行部件可以完成相應動作。

(4)電源控制單元。實現手動調壓、欠壓保護、過流保護、電壓電流的實時監控等功能。

3 基于PLC 數控電解加工機床的應用

在使用數控電解加工機床加工零件時,要求操作人員具有較高的技術能力和操作經驗。下面從硬件系統和系統軟件兩個方面說明基于PLC數控電解加工機床的應用技術要點。

3.1 硬件系統應用分析

(1)以PLC為核心的系統硬件系統進行操控時,首先掌握PLC及擴展功能模塊的使用方法。本文以FX2N-128MR為例,PLC輸出為繼電器輸出類型,輸出端子為獨立型。因此,每個輸出端子的負載能力和輸出頻率是限定在一定范圍里。如果負載電流發生較大突變,要求控制人員一定快速切斷負載,否則會燒毀PLC的輸出電路。另外,三菱FX系列輸入信號頻率總和不能超過20KHz,以免輸入信號超頻,造成輸入信號失真。有些控制系統采用高速和低速兩個電路實現陰極頭移動,根據操作人員設定移動速度,利用軟件進行切換。因此,如果沒有特殊情況,設定值波動不宜過大,以便減少高低速切換次數。 (2)對刀控制單元的操作。進行正式加工之前,都要進行對刀。其原理是通過測量工具陰極和工件陽極相連時的導通電流,來確定加工原點。導通電流的數值不可太小,否則由于電解液和微粒造成陰、陽極導通,不能測得真正的加工原點。進給速度的設定也需要一定經驗,設定值從200mm/min-400mm/min變化,具體設定值可根據加工的對象和加工效率選擇。 (3)控制面板的使用。一般控制系統采用觸摸屏作為控制界面之外,也設計一些按鈕和按鍵作為輔助控制。由于觸摸屏操作缺失真實的操作手感,所以在緊急情況下的操作,一般使用面板按鈕控制,更加安全可靠。

3.2 系統軟件應用

數控電解加工機床系統軟件一般包括系統初始化模塊、系統參數設定模塊等十余個模塊。首先,系統上電后,先執行初始化模塊程序。如果系統初始化出現異常,熟悉控制軟件的操作人員反應快速,迅速處理異常情況。另外,數控電解加工機床系統包含有專家系統或診斷程序。詳細了解這些內容有助于操作人員準確處理系統報警、系統錯誤等情況。最后,系統軟件會將很多信息、設定值等顯示在控制界面上,因此,操作人員一定熟練掌握信息判斷和設定值的含義。否則,可能造成生產事故。

4 結語

總而言之,基于PLC數控電解加工工藝有很多技術要點需要掌握,包括硬件系統和系統軟件的應用。只有全面理解數控設備的特點,才能真正操控設備,提高加工效率。

(審核編輯: Doris)

分享