1 前言

隨著市場競爭的加劇和科學技術(shù)的迅速發(fā)展,世界領域內(nèi)先進制造技術(shù)(信息化,網(wǎng)絡化,全球化)向國內(nèi)轉(zhuǎn)移,滲透,發(fā)展,產(chǎn)品的復雜程度不斷提高,產(chǎn)品的生命周期不斷縮短,對設計與數(shù)控網(wǎng)絡制造接口的研究更加迫切,綠色制造是一種柔性化NCAD制造,主要體現(xiàn)在設計,數(shù)控設備,工藝,產(chǎn)品,組織管理,人員和生產(chǎn)等各方面,做到“一線多品種”和變批量生產(chǎn)。在時間、能耗、效率等方面體現(xiàn)更多的優(yōu)越性。其過程具有動力學特性。NC數(shù)控編程與綠色制造研究體現(xiàn)在機電產(chǎn)品箱體零件等現(xiàn)代化制造過程中,在MCAD數(shù)控網(wǎng)絡制造中心由數(shù)字文件到機械零件產(chǎn)出。MCAD主要過程:PRO/E設計工作站板金SHEET MEATE模塊,在設計中建立模型(model)-板金零件剝離成型(sheet metal)-模數(shù)化設計-薄板材料與角度工藝系數(shù)優(yōu)化設置-裝配零件延拓設計-仿真模擬裝配(assemble)-數(shù)控制造(數(shù)控沖剪、數(shù)控折彎)-焊接裝配-涂裝。NC數(shù)控沖剪是一個重要的組成部分,其核心內(nèi)容體現(xiàn)在TOPS300排刀技術(shù)上,影響MCAD數(shù)控制造效率的主要因數(shù)之一為數(shù)沖時間和數(shù)沖零件的完整性,即減少二次加工,節(jié)能環(huán)保。

2 數(shù)沖NC編程模式

Tops 300用于NC排刀具有自動排料功能:只要制定一個任務(包括板材尺寸,設定排料方式,輸入零件文件并設定數(shù)量),就可以自動進行排料,并可以靈活的進行手動微調(diào),自身帶有類似AutoCAD功能的模塊,可以直接畫出復雜的幾何圖形進行加工,還有自動檢查輪廓是否封閉的功能。有自動布刀功能:只要配置好刀具庫、選擇幾個參數(shù),就可以完成一次基本正確的布刀,不滿意處修改比較靈活。走刀靈活,可以把一條連續(xù)加工的走刀路徑斷開,任意設置斷點、間隙、停止。對整張板的走刀可以進行優(yōu)化,同樣是設定一系列的參數(shù),它就會按照所希望的方案進行整體走刀。對整張板走刀完成后,可以進行模擬,還可以生成每一種零件的走刀程序,以便車間利用小板靈活沖制。可以整張板移下分別取下,不影響機器連續(xù)工作,予留孔可以做完不取下,待設備安裝需用時敲下。圖1為船用配電板零件自動排料的一個NC程序,板材利用率高,節(jié)能,綠色高效制造。

圖1智能配電板零件自動排料

對于優(yōu)化排版布滿整扳的情況,零件排入母板后.按照下面的程序步驟將多余板材切割下來,以備小尺寸零件使用。將采扳分類成冊、堆放,以備小尺寸零件使用。

Aux.tool→Vertical/Horizontal(水平或豎直輔助線);Generrate→Without geometry→Row O.holes(點擊起點和終點佗置即可):Manual→Modify→Overiaping→Modify(手動調(diào)整刀且的太小),Small parts→Manual removal→(手動暫停)

3 典型零件煩瑣數(shù)沖缺陷

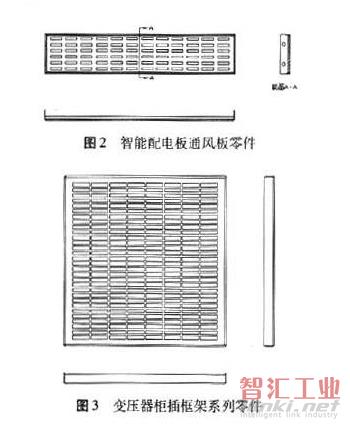

圖2所示智能配電板通風板零件、圖3所示變壓器柜插框架零件是比較常見的零件。一般排月時。機器會默認刀其庫中的刀只,在一個矩形孔內(nèi).連續(xù)接刀沖,例如圖3所示變壓器柜插框架系列零件有A; 1620刀次;B: 1440刀次:C: 540刀次;D:480刀次,在數(shù)沖過程巾是比較繁瑣費時間的。

編程技術(shù)人員對成品零件進行分析研究發(fā)現(xiàn):數(shù)沖下來的零件表面由于接刀頻繁.斷而毛刺非常多。由于撇形孔尺寸小的原因。毛刺修腳也有難度。批量堆放還造成工件表面拉傷。數(shù)沖次數(shù)多、時間長,使刀異螂損嚴重。

4 改進下QPS300編程默認模式:

將DXF文件轉(zhuǎn)化為GEO文件,進人Drawing:檢查是否有斷線(若有紅線則此處為斷線);進入Technology;新建文件二選取板材,輸人板材厚度及尺寸。

選擇GEO文件放置,并進行走刀;點選Singlepart,對您個零件加刀。

Punching種改為Automatic并按圖選擇參數(shù)進行自動加刀上圖為選擇刀具;加刀結(jié)束后點擊Transfersingle part to sheet,退回。參數(shù)修改:Standar選為Tools from list; TRLIMPF選為sctd;井在Rermoval中打勾;點擊STRAT OK。

優(yōu)化、走刀:進入Optimization將Sheet Optimization改為Aulamatic ,點擊START完成優(yōu)化。走刀:選擇simulation-start,檢查走刀是否正確、合理。

生成NC程序;進人NC pragram。在Automatic中點擊strat即完成了NC程序的生成 改進TOPS300編程默認模式后,選用小板零件,配置專用尺寸模具。 從表1中看到:四種柜型各五套,原來12小時班沖不完。約12. 7小時,改進后儀需要5. 7小時左右,節(jié)省約7小時.生產(chǎn)效率提高55%以上,沖刀次數(shù)由原來的157500次,減少到9960次,減少幅度為63%以上。

檢查工件悄況,接刀量少,毛刺顯著減少,工件堆放表面拉傷悄況有很大改善。 由于數(shù)沖次數(shù)大全減少,模共的權(quán)耗月相應減少、模具的府擬份Σ與下列因數(shù)有關(guān):在模具已定的情況下,數(shù)沖時間和數(shù)沖次數(shù)對模具的磨損量Σ顯得非常重要了。

5 結(jié)語

機柜綠色制造數(shù)控編程研究是基于自動化水平較高的PRO/E數(shù)字化設計工作站,數(shù)控設備以及TOPS300編程軟件,局域網(wǎng)和人員組成的有機整體,是一個以人為中心的人機系統(tǒng)的一部分。市場競爭加劇,先進科學技術(shù)迅速發(fā)展,先進的,價格昂貴的自動化硬設備,能滿足客戶需求更加個性化的形勢,但必須重視設計信息的集成和人的參與,以質(zhì)量信息反饋控制,強調(diào)正確的信息,正確的地方,正確的時間進行正確的交互,數(shù)控編程時,特別要求技術(shù)人員診斷影響生產(chǎn)效率的程序,改進優(yōu)化程序,檢驗貫穿可視化圖形文件中,保證新老產(chǎn)品高質(zhì)量,低成本,快速一次成功,以保證響應快速供貨或進入小批量生產(chǎn)的要求,強調(diào)[動作與時間研究](motion and time study),成為一種具有動力學特性的,適應市場經(jīng)濟的現(xiàn)代綠色編程設計制造方式。實踐表明:經(jīng)過程序的創(chuàng)新設計和過程調(diào)整匹配,實現(xiàn)了機柜等產(chǎn)品功能和品質(zhì)的提高,數(shù)控次數(shù)減少,模具損耗降低,避免零件劃傷,修磨量小,粉層污染少,環(huán)境衛(wèi)生狀況和空氣質(zhì)量有較大改善,提升了產(chǎn)品的外觀美觀能力和降低制造成本,使設計質(zhì)量和制造效率顯著提高。PROE/CAM技術(shù)自動綠色制造的實現(xiàn),對社會產(chǎn)生了巨大的經(jīng)濟效益和綠色效應。

(審核編輯: 智匯胡妮)

分享