基于PLC的生產(chǎn)線運(yùn)料車控制系統(tǒng)設(shè)計(jì)

點(diǎn)擊:1218

A+ A-

所屬頻道:新聞中心

引言

現(xiàn)代工業(yè)生產(chǎn)中,自動化生產(chǎn)線的應(yīng)用極大提高了生產(chǎn)效率和生產(chǎn)質(zhì)量。而生產(chǎn)線的設(shè)計(jì)、制造、控制及應(yīng)用技術(shù)同樣在生產(chǎn)過程中起著重要的作用。

20世紀(jì)70年代以前,工業(yè)生產(chǎn)中對于大批量的生產(chǎn)通常采用以繼電器為核心的自動化生產(chǎn)線。這種生產(chǎn)線雖然大幅度提高了生產(chǎn)效率,但其靈活性、可維護(hù)性等都受到較大限制。美國通用公司首先提出設(shè)計(jì)一種可編程邏輯控制器來代替繼電器為核心的電路的思路,由此產(chǎn)生了可編程控制器(Programmable Logic Controller,PLC)并從此廣泛應(yīng)用于工業(yè)生產(chǎn)中。

現(xiàn)代社會要求制造業(yè)對市場需求做出迅速反應(yīng),生產(chǎn)出小批量、多品種、多規(guī)格、低成本和高質(zhì)量的產(chǎn)品,為了滿足這一要求,生產(chǎn)設(shè)備和自動生產(chǎn)線的控制系統(tǒng)必須具有的可靠性和靈活性[2]。可編程控制器可以滿足這一要求且已被廣泛應(yīng)用于各種機(jī)械設(shè)備和生產(chǎn)過程的自動控制系統(tǒng)中。

本文所介紹的控制系統(tǒng)是為一大型企業(yè)的焊接生產(chǎn)線而設(shè)計(jì)的。該生產(chǎn)線的主要特點(diǎn)是電磁干擾很強(qiáng)、生產(chǎn)節(jié)拍較弱、生產(chǎn)管理要求高等。這里所設(shè)計(jì)的控制系統(tǒng)從硬件、軟件等多個(gè)角度解決了現(xiàn)場控制中遇到的問題。

1系統(tǒng)功能

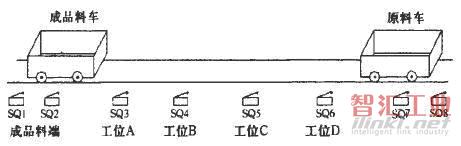

該生產(chǎn)線上有4個(gè)焊接工位,1個(gè)裝料工位和1個(gè)卸料工位,分別負(fù)責(zé)焊接件的焊接、裝載和卸下(如圖1所示)。其中焊接工位從左到右分別稱A、B、C、D工位。未焊接件在裝料工位被裝在一運(yùn)料車上(以下稱為原料車),由控制系統(tǒng)控制運(yùn)送到需要原料的焊接工位,該焊接件被卸到相應(yīng)工位后,原料車返回。當(dāng)某焊接工位焊接完成,在卸料工位的運(yùn)料車(以下稱為成品料車)前來接料,由它運(yùn)送焊接件到卸料工位,并在卸料工位將焊接好的零件卸下進(jìn)入生產(chǎn)線下游。兩輛運(yùn)料車運(yùn)行在同一條軌道上。

圖1生產(chǎn)線布置圖

針對生產(chǎn)要求,該生產(chǎn)線的控制系統(tǒng)有以下主要功能要求:

1)系統(tǒng)能判斷運(yùn)料車的當(dāng)前位置;

2)系統(tǒng)具有避免運(yùn)料車相撞的功能或措施;

3)每個(gè)工位均可召喚和送出運(yùn)料車;

4)每個(gè)工位具有顯示目前運(yùn)料車是否可用的功能;

5)每個(gè)工位具有尋求幫助的功能;

6)系統(tǒng)具有重要故障報(bào)警功能;

7)系統(tǒng)具有緊急停車功能;

8)系統(tǒng)具有基本的啟動自檢功能;

9)系統(tǒng)具有防止誤操作功能;

10)系統(tǒng)具有一定的可擴(kuò)展性。

2硬件系統(tǒng)

2.1控制器的選型

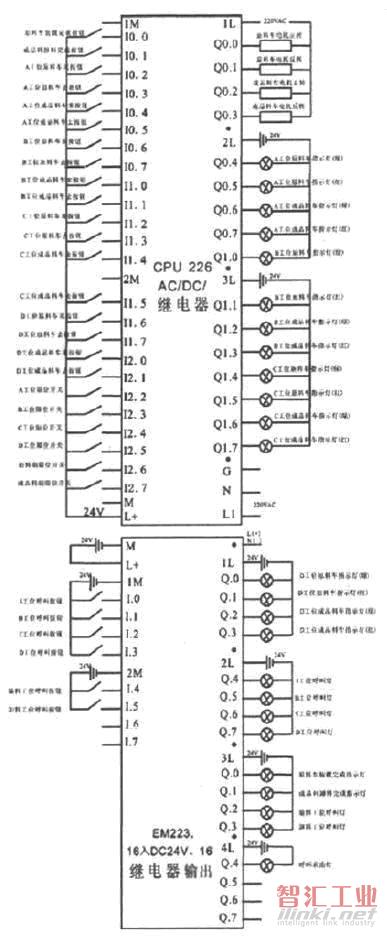

PLC是專為工業(yè)控制設(shè)計(jì)的,一般不需要采取什么特殊措施就可以直接在工業(yè)環(huán)境中使用。根據(jù)PLC的特點(diǎn)及本項(xiàng)目的要求,控制系統(tǒng)的控制器選擇西門子的S7-200系列CPU226,它具有24個(gè)輸入及16個(gè)輸出端口。

2.2輸入、輸出點(diǎn)數(shù)的確定

從系統(tǒng)的功能要求來看,需要的輸入點(diǎn)數(shù)30個(gè),輸出點(diǎn)數(shù)為29個(gè)。所以,為了滿足需要,還需另外擴(kuò)展模塊,這里選取一塊EM22316入DC24V/16繼電器出模塊。圖2為PLC控制器及擴(kuò)展模塊輸入輸出配置圖。

2.3硬件中的抗干擾性設(shè)計(jì)

由于系統(tǒng)運(yùn)行的環(huán)境非常惡劣,在抗干擾性設(shè)計(jì)上專門采用了一些措施:

1)設(shè)計(jì)中將低壓電纜與高壓電纜分開走線;

2)使PLC及其相關(guān)裝置的所有公共導(dǎo)線連接均接地至一個(gè)單點(diǎn),該單點(diǎn)應(yīng)當(dāng)直接與系統(tǒng)接地相連;

3)將所有的直流電公共回線在同一個(gè)單點(diǎn)接地相連并將24VDC傳感器電源公共導(dǎo)線(M)與地連接;

4)所有的接地線路使用較粗的14AWG電纜;

5)為系統(tǒng)設(shè)計(jì)適宜的斷路器并設(shè)置電涌抑制設(shè)備;

6)使用屏蔽線路,獲得防止電氣噪聲的最佳保護(hù)并在PLC控制柜位置將屏蔽線路接地;

7)本系統(tǒng)所有輸出加裝繼電器,以提高系統(tǒng)可靠性;

8)軌道兩端設(shè)置限位開關(guān),防止運(yùn)料車沖出軌道。

3軟件系統(tǒng)

3.1控制功能

控制軟件設(shè)計(jì)采用模塊化結(jié)構(gòu),使用“起保停”的設(shè)計(jì)方法編制控制軟件,將兩輛運(yùn)料車的動作分別劃分為若干步,這樣設(shè)計(jì)可以在邏輯上非常清晰,有利于對軟件的維護(hù)。圖3所示為控制軟件的順序功能圖。軟件編制中充分利用了現(xiàn)有資源,在操作靈活性與防止誤操作方面都設(shè)置了相應(yīng)的措施。

3.2自檢功能

圖2生產(chǎn)線控制系統(tǒng)PLC端口布置圖

系統(tǒng)加電后,在PLC首次掃描期間,程序?qū)⒅饌€(gè)檢查所有開關(guān)、按鈕的狀態(tài),如有故障,將報(bào)警并停止下一步工作。PLC控制器增加運(yùn)行前的自檢功能,可以防止誤操作,提高了設(shè)備工作的可靠性。

3.3計(jì)算功能

PLC具有數(shù)學(xué)運(yùn)算(函數(shù)運(yùn)算、邏輯運(yùn)算)、數(shù)據(jù)傳送、數(shù)據(jù)轉(zhuǎn)換、排序、查表、位操作等功能,可以完成數(shù)據(jù)的采集、分析及處理。本文編制的PLC程序采集相應(yīng)的數(shù)據(jù)并對數(shù)據(jù)進(jìn)行處理,從而可以判斷運(yùn)料車的運(yùn)行狀態(tài)、呼叫工位、料車位置等。

3.4故障報(bào)警功能

系統(tǒng)設(shè)置了完善的報(bào)警停機(jī)功能,設(shè)置有運(yùn)料車動作超時(shí)、工位誤操作等報(bào)警,對生產(chǎn)過程中各參數(shù)都進(jìn)行了實(shí)時(shí)監(jiān)測,異常時(shí)自動報(bào)警。系統(tǒng)若有故障,所有工位的紅色指示燈將閃爍,系統(tǒng)停止運(yùn)行并等待故障解除,同時(shí)PLC將故障代碼存貯起來。控制人員可以查看故障代碼分析報(bào)警原因,以便采取應(yīng)對措施。

3.5安全保障功能

由于兩輛運(yùn)料車處于同一條軌道,防止其相撞成為最主要的安全考慮問題。軟件設(shè)計(jì)上,首先從邏輯上防止此現(xiàn)象的發(fā)生,其次,采用判斷運(yùn)輸車行走時(shí)間來防止事故出現(xiàn),也就是所有的工位操作或運(yùn)料車動作都有時(shí)間限制,若有超時(shí)現(xiàn)象發(fā)生時(shí),系統(tǒng)會自動報(bào)警并切斷生產(chǎn)線的動力。這樣可以最大限度防止操作失誤及撞車事故的發(fā)生。

3.6通訊功能

為了完成生產(chǎn)管理,提高生產(chǎn)效率,控制系統(tǒng)的控制及狀態(tài)參數(shù)都通過ProfiBus-DP總線與總控室的上位機(jī)通訊。它具有高速低成本,用于設(shè)備級控制系統(tǒng)與分散式I/O的通信。所以系統(tǒng)具有較高的傳輸速率(可達(dá)12Mbps),傳輸距離可以達(dá)到1000m。此部分軟件主要在上位機(jī)完成。

圖3實(shí)現(xiàn)控制功能的順序功能圖

4實(shí)驗(yàn)與調(diào)試

4.1實(shí)驗(yàn)及仿真

控制系統(tǒng)軟件實(shí)驗(yàn)采用調(diào)試板和觸摸屏相結(jié)合的方法來完成。調(diào)試板用來模擬所有輸入信號,觸摸屏用來顯示所有輸出狀態(tài)及運(yùn)料車位置、故障代碼及其它各種信息。

所采用的觸摸屏為威綸通的MT506T。MT506T系列人機(jī)界面的組態(tài)工具EasyBuilder500軟件操作容易而功能強(qiáng)大,可以方便地設(shè)置PLC和觸摸屏之間的通信參數(shù)以及進(jìn)行人機(jī)界面的設(shè)計(jì)。

控制系統(tǒng)硬件部分的初步調(diào)試也在實(shí)驗(yàn)室內(nèi)完成。將調(diào)試成功的軟件用于硬件調(diào)試,調(diào)試完畢后,所有控制系統(tǒng)進(jìn)入現(xiàn)場調(diào)試階段。

4.2現(xiàn)場調(diào)試

根據(jù)設(shè)計(jì)要求,生產(chǎn)線系統(tǒng)及控制系統(tǒng)安裝完畢后,直接進(jìn)入聯(lián)合調(diào)試階段。由于在實(shí)驗(yàn)室內(nèi)對所有裝置和軟件都進(jìn)行了仔細(xì)調(diào)試,所以現(xiàn)場調(diào)試過程很順利,調(diào)試方法采用實(shí)際工況下的生產(chǎn)模擬運(yùn)行。經(jīng)過生產(chǎn)線操作人員的確認(rèn)及對相關(guān)數(shù)據(jù)分析,整個(gè)生產(chǎn)線系統(tǒng)工作正常,調(diào)試結(jié)果滿意。按照企業(yè)的初步統(tǒng)計(jì),目前該生產(chǎn)線的運(yùn)行效率相比過去的分散式生產(chǎn),至少提高了50%。經(jīng)過一段時(shí)間的運(yùn)行,該生產(chǎn)線的效率還會有一定的提高潛力。

5結(jié)論

該控制系統(tǒng)經(jīng)過實(shí)驗(yàn)仿真、現(xiàn)場調(diào)試及正式交付使用,到目前為止,其工作穩(wěn)定、可靠,完全達(dá)到了設(shè)計(jì)目標(biāo)。同時(shí)也驗(yàn)證了在強(qiáng)干擾環(huán)境下,所設(shè)計(jì)的硬件及軟件完全可以穩(wěn)定工作。

(審核編輯: 智匯李)

分享