結晶控制系統基于因果模型推理方式進行控制,系統各個部件由因果關系的特性組成,根據專家經驗部分因果網絡如圖3所示,其中結點表示特性(系統的特性有些是可以觀察到的,有些是不能觀察到的),結點之間的連線表示因果關系。

圖3系統因果網絡圖

各部分的因果關系通過設定的特性值進行逐次因果傳遞,每種裝置給定相應的正確期望值,將觀察值與期望值進行比對,通過此種方式可進行規則的建立。產生式規則采用IF P THEN Q結構表示因果模型中各事物和知識的因果關系,含義是如果前提P滿足,那么可以推出Q(或執行相應動作)。該結構與人類正常思維有很大相似,對經驗性關聯處理效率高。采用啟發式知識建立知識庫規則如下形式:

IF冷卻泵(正常)THEN進水口壓力(正常)

IF罐內溶液(滿)and攪拌器(運轉)and傳感器(正常)THEN罐狀態(正常)

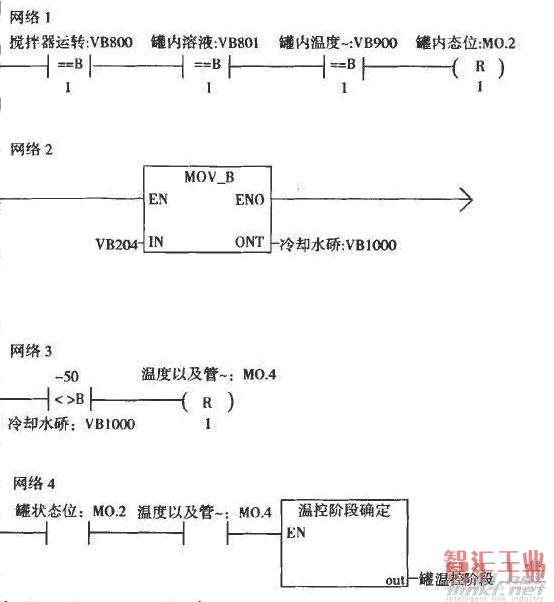

IF罐溫控階段確定and冷卻裝置狀態=正常THEN執行罐溫控決策。PLC表示方式為

圖4 PLC部分程序圖

罐溫控階段確定足因果關系網絡中的一個子塊,將獲取的罐內溫度值與根據專家經驗給定的期望特性值匹配,確定此時的罐在何階段,并進行此狀態下溫控決策的需求值和標志位的地址分類存儲,便于進行罐溫控決策的確定。罐溫控決策庫推理根據罐溫控階段和冷卻裝置狀態確定降溫策略:自然降溫策略,快速降溫策略,慢速降溫策略,控制策略確定后給定變頻器命令字進行控制。快速降溫階段對結晶質量很重要,要保證平穩快速的將溶液溫度降下來,否則不平穩的降溫方式下,快速凝集的晶體塊附著在冷卻水管外壁上,導致冷卻水繼續降溫失效。在快速降溫階段,不采用pid跟蹤控制,因為在此階段溫度降低速度較快,這將導致控制對象的性質有較大的變化,單一的pid參數達不到良好的控制效果且參數的整定相對比較繁瑣,另一方面,比例調節對逐漸變大的溫差作用太弱,積分調節對一直存在的偏差容易飽和,兩者難以協調。基于以上各因素,在該階段在專家系統推理控制的基礎上加入誤差跟蹤調節,以實現快而均衡的降溫。根據溫度偏差進行調節,其控制方式如下:

其中tn目前值,te為目標值,ta為上次值,a1,a2分別為前向誤差和后向誤差修正系數,b為上次的頻率命令值。其中a1,a2可根據專家經驗和數據給出。實際生產中表明此種方式控制效果很好的滿足快速降溫階段要求。

PLC程序執行方式是按照程序從上到下順序執行,執行完成后再重復循環刷新執行,在進行推理時,將標志位通過與期望值的對比作為條件,進行匹配,將各狀態值存人相應的地址;按照依次判定的方式執行,如果匹配不滿足條件,直接忽略此條規則,繼續執行下個周期的循環,若條件在一個循環中滿足,那么執行該條規則并將結論的標志存儲;因果網絡的規則是順序進行的可以減少沖突的發生,繼續進行因果模型中的后繼規則,直至系統開始動作,反饋的各示數滿足正常狀態。

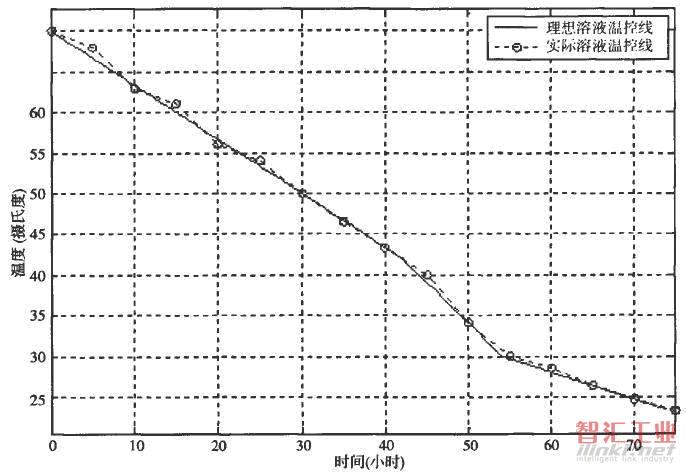

圖5溫控效果圖

5 結束語

結晶控制系統采取基于s7—200 pie為核心的控制系統,根據專家經驗給定的各經驗值建立知識庫,執行簡單,效率高。冬季理想溫控曲線和實際溫控對比如圖5所示,從圖中可以看出,該溫控方式控制效果比較好,溫差誤差最大為僅為1.5攝氏度左右,很好了的滿足了生產要求,在該廠的實際生產中達到了很好的效果。該系統仍然在完善,罐溫控階段根據規則給定確定值,冷卻水裝置的狀態值(例如水溫受外界季節或天氣等環境影響)有時是不確定的,并且不同季節罐的自然狀態散熱情況也不近相同,要不斷完善專家系統知識庫的內容,以適應多因素變化的需求。

(審核編輯: 智匯李)

分享