引言

隨著經濟全球化和區域經濟一體化進程的加快,集裝箱運輸得到迅猛發展,集裝箱碼頭面臨吞吐量急劇增長的巨大壓力。為提高作業效率,降低作業成本,集裝箱碼頭開始應用自動化技術。20世紀90 年代,荷蘭鹿特丹港、德國漢堡港采用內燃機驅動的GPS 導航汽車實現集裝箱碼頭的自動化運轉。但是,由于受環境條件影響,GPS 導航定位難以做到十分精確,這使集裝箱的每一次吊起、放下的定位耗時長,裝卸效率不高。為解決這一問題,振華重工提出取消內燃機驅動的水平運輸系統和昂貴的導航系統,采用低架橋電驅動運輸系統進行水平運輸。

根據振華重工提出的方案和集裝箱碼頭實際要求,本文構建軌道式港口集裝箱碼頭物理模型。該模型由8部分組成: 岸橋、低架橋平板車、低架橋旋轉吊車、近端地面平板小車、近端場橋、遠端地面平板小車、遠端場橋和集卡端場橋。由此可見,集裝箱碼頭的設備數量龐大、種類繁多,這對監控系統的可靠性和快速性提出較高的要求。

由于PLC采用現代大規模集成電路技術和嚴格的生產工藝制造,內部電路采用先進的抗干擾技術,具有很高的可靠性。采用PLC 構成的監控系統的電氣接線及開關接點數量是同等規模繼電接觸器系統的數百甚至數千分之一,系統故障也大大降低。OPC是對象鏈接和嵌入技術在過程控制方面的應用,為控制系統提供標準的數據訪問。OPC是基于Windows的應用程序與現場過程控制應用之間的橋梁,能夠使上位機有效、可靠、高速地從控制層中獲取需要的實時數據。

本文采用PLC構建集裝箱碼頭模型的自動化控制系統,以S7-300系列CPU為控制主站,通過PROFIBUS-DP 總線連接3個控制從站,并運用OPC技術,通過工業以太網實現與上位機的實時通信。

1 監控系統構建

1.1監控系統網絡結構的設計

根據自動化集裝箱碼頭監控系統的功能要求,將整個系統網絡結構劃分為4 層: 監控管理層、通信層、控制層和現場設備層,見圖1。

(1) 監控管理層是整個自動化集裝箱碼頭控制系統的人機交互接口,由監控計算機、智能監控設備等構成。本文采用VB 6.0編寫上位機的人機交互界面,通過人機界面實現狀態監控、參數設定、數據共享和報警顯示等功能。

(2) 通信層。上位機通過OPC接口與OPC服務器交互,同時,OPC服務器通過工業以太網與PLC交互。

(3) 控制層的控制系統由1個主站和3個從站構成。主站采用自帶PROFIBUS-DP 接口的西門子315-2 DP 的PLC 作為控制核心,通過通信模塊CP343-1 實現與OPC 服務器的交互,并分配1個DI模塊和1個DO模塊分別作為控制臺的輸入和顯示。采用ET200M 構建3個從站,通過每個從站各自的DI 和DO 模塊對執行機構進行數據采集與控制。使用PROFIBUS-DP現場總線實現主站與從站的互連。

圖1 監控系統網絡結構

(4) 現場設備層包括軌道式港口集裝箱碼頭物理模型的所有執行機構。其中,岸橋、近端地面平板小車、近端場橋、遠端地面平板小車和遠端場橋的行走機構采用步進電機,有利于實現定位。

1.2監控系統的組態

1.2.1主站的組態

主站的組態見圖2。在2號槽添加CPU 315-2DP 后自動引出DP 總線,設置CPU在總線上的地址為2,PROFIBUS-DP 總線的通信速率為1.5 Mbit /s;在4 號槽添加32 bit DO 模塊并設置地址為QB0~QB3; 在5號槽添加32 bit DI 模塊并設置地址為IB4~ IB7; 在6 號槽添加CP 343-1通信模塊,實現與上位機的通信。

圖2 主站的組態

1.2.2從站的組態

圖3 中以從站1 的組態為例進行說明: 采用ET200M 作為從站,設置從站1的總線地址為3; 在4號槽添加1個16 bit的DO 模塊并設置地址為QB4 ~ QB5; 在5 ~ 8 號槽分別添加1 個32 bit 的DO模塊并設置地址為QB6 ~ QB21; 在9 ~ 11 號槽分別添加1 個32 bit 的DI 模塊IB0 ~ IB3 和IB8 ~ IB15。從站2 與3 的設置類似。

圖3 從站的組態

2 PLC程序設計

2.1程序結構

主程序包括: 應急程序、各機構自動裝卸船程序、各機構點動程序、各機構復位到初始點程序等14個子程序; 自動裝卸船和手動裝卸船2個流程;63 個數據處理模塊。

圖4 中: OB1 為主程序模塊; FB3 ~ FB8 為自動裝卸船子程序模塊; FB9 為機構復位到初始點子程序模塊; FC1 ~ FC7 為各機構點動子程序模塊;DB1 ~ DB63模塊為各機構對應的數據處理模塊。

圖4 程序模塊

本文以岸橋自動裝卸船子程序和低架橋旋轉吊自動裝卸船子程序為例描述系統的控制流程。

2.2岸橋自動裝卸船子程序

岸橋的自動裝卸船子程序包括自動卸船作業流程和自動裝船作業流程,見圖5。根據監控管理層給出的任務,岸橋自動選擇作業流程。岸橋狀態標志M103 = 0 表示岸橋處于空閑狀態,M103 = 1 表示岸橋處于工作狀態。岸橋上有前、后2 輛小車和1 個中轉平臺,通過中轉平臺,前、后2 輛小車可以同時工作,這有利于提高裝卸效率。

自動卸船時,岸橋運行到卸船點,由前小車把集裝箱從船上吊至岸橋中轉平臺,岸橋運行至低架橋平板車上方,再由后小車把集裝箱從中轉平臺吊至低架橋平板車上。自動裝船流程與自動卸船流程相反: 岸橋運行至低架橋平板車上方,由后小車將集裝箱吊至岸橋中轉平臺,岸橋運行至裝船點,再由前小車把集裝箱吊至裝船點。

圖5 岸橋自動裝卸船子程序

2.3低架橋旋轉吊自動裝卸船子程序

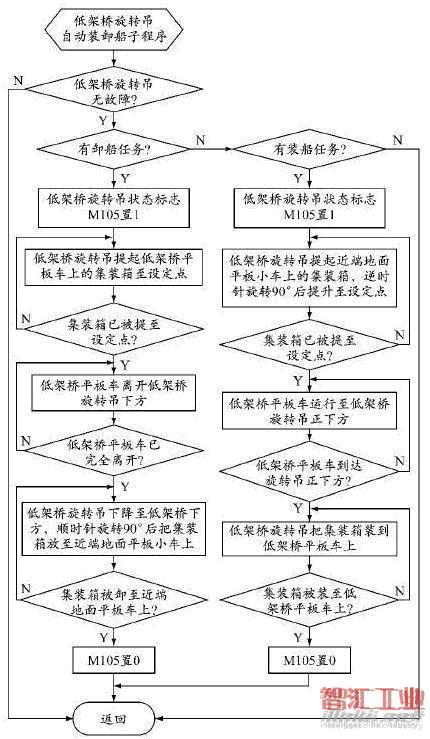

根據監控管理層給出的任務,低架橋旋轉吊自動在卸船作業流程和裝船作業流程間選擇,見圖6。讀取M105的值即可讀取低架橋旋轉吊的當前狀態,低架橋旋轉吊工作時M105 = 1,低架橋旋轉吊空閑時M105 = 0。

低架橋旋轉吊進行自動卸船時,從低架橋平板車上提起集裝箱,待低架橋平板車完全離開低架橋旋轉吊下方時,再下降至低架橋下方,順時針旋轉90°后將集裝箱放至近端地面平板小車上。低架橋旋轉吊自動裝船流程與自動卸船流程相反。

圖6 低架橋旋轉吊自動裝卸船子程序

3 上位機的人機界面設計

在VB 6.0的環境下,運用OPC技術,設計自動化集裝箱碼頭的監控界面。監控界面主要由4 大部分組成: 任務計劃界面、運行界面、電氣狀態界面和報警記錄界面。其中,電氣狀態界面包括岸橋、低架橋平板車、低架橋旋轉吊、近端場橋、近端地面平板車、遠端場橋、遠端地面平板車和集卡端場橋對應的8 個狀態顯示界面。本文以任務計劃界面和近端場橋的狀態顯示界面為例介紹人機界面。

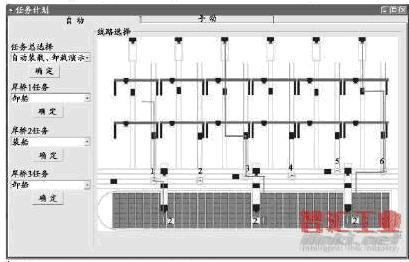

3.1任務計劃界面

為實現集裝箱碼頭的自動化運轉,在實時監控程序中設計任務計劃界面。通過該界面可完成集裝箱碼頭裝卸船任務計劃( 包括自動運行和手動運行的任務計劃) 的制訂。圖7顯示自動運行任務計劃的制訂: 線路1 的任務配置為自動卸船,把集裝箱從第1 區的1 號卸船點運送至堆箱區; 線路2 的任務配置為自動裝船,把集裝箱從3號集卡運送至第2區的1 號裝船點; 線路3 的任務配置為自動卸船,把集裝箱從第3區的2號卸船點運送至6號集卡上。

圖7 任務計劃界面

3.2地面平板小車電氣狀態界面

圖8 為地面平板小車電氣狀態界面。地面平板小車的電氣狀態以指示燈、方向標志、文字等形式直觀地顯示出來。圖中: 1 和5 號地面平板小車正在進行卸船; 3 和9 號地面平板小車正在進行裝船; 6號地面平板小車正在與低架橋旋轉吊交接集裝箱; 12號地面平板小車正在與集卡端場橋交接集裝箱。

圖8 地面平板小車電氣狀態界面

4 結束語

根據振華重工提出的方案和集裝箱碼頭實際要求,構建軌道式港口集裝箱碼頭物理模型。在該模型的基礎上,采用上位機和PLC 設計自動化集裝箱碼頭的監控系統: 一方面,運用Step 7編程軟件編寫控制系統主站組態、從站組態和控制程序,實現自動卸船、自動裝船、各機構的點動控制、機構復位、異常處理以及應急處理等; 另一方面,運用VB 6.0,結合OPC 技術,設計自動化集裝箱碼頭的監控界面。該界面和控制程序已在軌道式港口集裝箱碼頭物理模型中應用,經過運行證明是合理的。這種監控系統的設計方式不僅可以在模型上應用,而且可以移植到實際控制系統中。

(審核編輯: 智匯李)

分享