工業控制系統中,PLc常因可靠性高實現現場控制,但其人機交互能力較弱;而工業Pc機的人機交互能力優秀。因此,采用Pc和PLC以上、下位機方式的聯合控制可使得兩者優勢互補,是實現工業環境下控制系統功能性能優化的有力手段。

1 系統基本結構功能

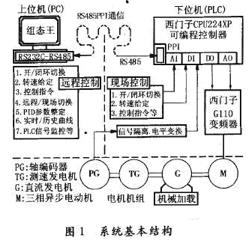

本系統將Pc和PLc上、下位機聯合控制的現實工業系統完整引入教學,實現遠程與現場的多功能控制。PLC通過變頻器驅動三相異步電動機,運用直流發電機實現機械加載,軸編碼器實現轉速的檢測反饋。閉環PID調節在PLC完成,PID參數整定及系統運行監控等過程在Pc完成。系統基本結構功能如圖l所示。

2 系統硬件設計

2.1 下位機、上位機與通信.

下位機PLC選用西門子s7.200的cPu224xP,含模擬輸入、模擬輸出、RS485通信及高速計數等,完成系統的現場控制’;上位機PC基于化工過程控制系統中常用的工業組態軟件組態王Kingview6.5與PLc采用西門子PPI通信實現系統遠程控制。

2.2 電機機組

系統控制對象為鼠籠三相異步電動機,為了便于實現定量機械加載和測速反饋,將三相異步電動機、直流發電機、測速發電機、軸編碼器同軸安裝構成專用機組。通過在直流發電機電樞回路接入斷開大功率電阻可對電動機進行定量機械加/卸載,這對于開/閉環下轉速機械特性的定量測試比較來說是必須的;軸編碼器用作轉速的數字化檢測反饋。

2.3 調速控制與變頻器

PLC輸出電壓控制西門子G110變頻器完成變頻調速,控制電壓及對應輸出頻率由變頻器參數P057、P0758、P0759、P0760及P2000等確定,系統對應頻率為0—50Hz的控制電壓為0—10V。

3 下位機PLC軟件設計

3.1 關鍵問題

3.1.1 數字測速方案及優化編程技巧

系統采用M法測速,在一個閘門時間T內累計軸編碼器發出的脈沖數m,轉速n(單位:r/min),若編碼器每轉脈沖數為P,則挖=60m/(Pr)。傳統編程思路需要依此關系計算求得轉速。

本系統對傳統編程思路進行了優化,由每轉脈沖數JP直接確定一個固定的閘門時間r,程序初始化時,依此閘門時間一次性設定定時中斷,在中斷服務程序中將測得的m直接作為轉速n輸出,徹底免去傳統編程的運算,增強了實時性。在n=60m/(Pr)中,令n=m,得r=60/尸。由于本系統中軸編碼器每轉脈沖數P=1 200,因此可直接得出程序初始化設定定時中斷間隔r=9.05s。該項編程技巧優化效果顯著,可以推廣到其他M法測速編程場合。

3.1.2 M法測速的高速計數與定時中斷實現

計數必須采用高速計數方式。設計數字測速須考慮最大轉速時編碼器脈沖的頻率。系統機組電機的最大轉速近1 500r/min,即25r/s,軸編碼器每轉脈沖P=l 200,故最大頻率近30kHz。PLC。的CTU、cTD等計數器存在缺陷:其計數脈沖周期不能小于主程序掃描周期,故可承受的頻率上限很低。對于近30kHz脈沖計數只有采用與程序掃描無關的高速計數方式,否則會大量丟失脈沖。系統采用CPu 224xP的HSC0高速計數器完成軸編碼器脈沖的計數。

閘門必須采用定時中斷。PLC的TON、TOF等定時器存在缺陷:其實際定時時間隨機變化不定,最短可比設定少一個時基,最長可比設定多一個主程序掃描周期,且這樣的不確定性無法消除。故測速閘門的精確定時必須拋棄TON、TOF等,而運用中斷方式實現。系統采用CPU 224xP的定時中斷0實現閘門定時。

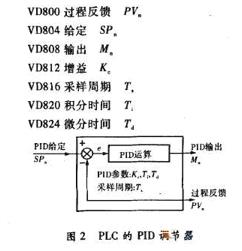

3.1.3 PID控制

過程控制系統中常用的PID閉環調節應用廣泛,本系統即采用轉速閉環PID調節且PID調節器以軟件方式在PLC中實現。如圖2所示s7—200 PLC提供浮點位置算法的工業PID運算指令,同時需要一個回路表存儲PID運算接口量及參數等。本系統設計回路表為自PLc數據存儲器VD800單元開始的9個實數共36個字節,其中接口量和參數分配如下:

S7-200 PLC技術資料中推薦其軟件PID用于如過程控制系統常見的溫度、壓力、流量及液位等低速對象。而電機轉速對象的變化速率顯然比上述過程參量快許多,本系統構建編程調試成功,是s7.200 PLC軟件PID對電機轉速快速對象控制的直觀、具體的成功實例。

3.2 程序設計

PLC程序主要包括;定時中斷與高速計數轉速采集、變頻調速控制、給定與反饋處理、PID調節和現場遠程控制功能與切換、開/閉環控制功能與切換以及上下位機接口數據變換處理等。主程序與中斷服務程序基本流程如圖3所示。

4 上位機PC軟件設計

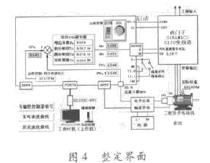

Pc軟件基于組態王Kingview6.5平臺設計。系統在PC實現現場遠程與開/閉環、轉速給定、PID參數整定、PID算法各類變量、運行狀態以及設備信號、數據與曲線等遠程控制功能:組態王運用設備驅動和“數據詞典”數據庫分別實現上、下位機的通信和數據聯系。經過變量定義、設備定義、通信建立、界面設計、數據詞典定義、動畫連接定義以及命令腳本程序設計等步驟完成上位機的軟件設計,主要有主控、整定、設備信號數據、實時及歷史曲線等遠程監控界面。其中,增益系數,K。積分時間t、微分時間L、采樣周期Z等PID’參數可在如圖4所示的整定界面輸入整定,一經整定,即可通過實時曲線界面即時測試評價運行控制效果。

5 系統運行試驗結果

5.1 PID參數整定與試驗

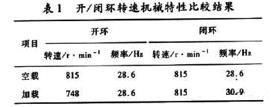

由表1可見閉環的轉速機械特性的硬度明顯優于開環的。機械加載后閉環穩態轉速不跌落而變頻器輸出頻率有所上升,可見轉速不跌落的原因是系統通過閉環調節最終提高了變頻器輸出頻率(即電動機同步轉速)對轉速實現了補償。試驗結果揭示了閉環改善轉速硬度的物理本質,也完全反映了所有閉環系統的被控參量在擾動下能夠始終跟蹤給定的物理本質。

6 結束語

本系統綜合運用工業PLC、變頻器及軸編碼器等實現了電機轉速閉環控制、開/閉環、現場遠程及機械加/卸載等運行控制功能,采用PC和PLc上、下位機聯合方式實現了可靠性與人機交互性能協調優化的分布式控制。系統完全移植采用現實工業設備與工業控制方案,通過其系統構建、軟件編程、組態設計、控制整定以及調試運行等可成效顯著地經歷典型工業分布式控制系統的完整開發過程。

(審核編輯: 智匯李)

分享